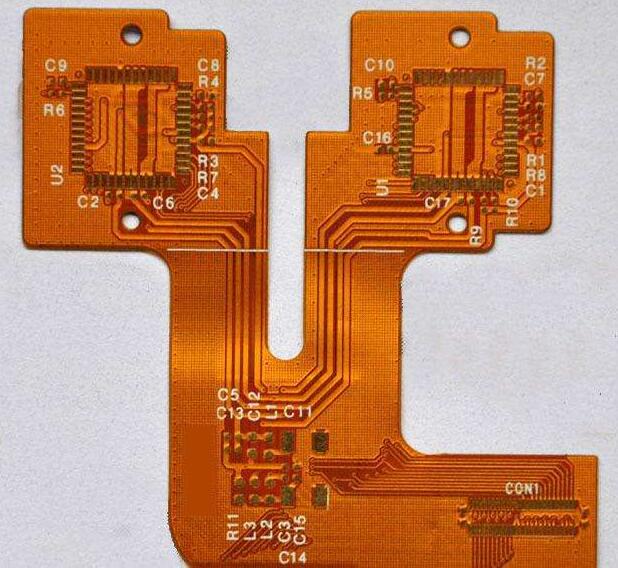

上海fpc 公司: OSP制造工艺的优缺点

OSP是 生产制造中一种 表面处理方式,是 制造的非常重要的工艺。OSP是Organic Solderability Preservatives的简称,译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

OSP工艺就是在洁净的裸铜表面上,以化学的方法长出一层厚度在0.2-0.5UM间的有机皮膜。OSP工艺对

的铜箔起到防氧化,耐热冲击,耐湿性,保护铜表面于常态环境中不生锈(氧化或硫化等);并且保证铜箔在焊接中,又很容易在助焊剂辅助下极短的时间内与熔融焊锡立即结合成为牢固的焊点。

一、 生产OSP工艺的优点

1、OSP技术能形成非常平整的处理表面,满足 生产后续焊接工艺的要求,尤其是针对线PITCH较窄或者线路分布教密的 ,这个优势是不可替代的;

2、采用OSP工艺制造的 ,焊点结合能力优异。在日常使用中一直处于运动状态的电子设备如手机,数码相机等产品,需要在焊接时形成牢固的焊点,以保证产品的使用寿命;

3、 生产采用OSP工艺性,对降生产成本有帮助。OSP生产工艺性价比优异,OSP的成本大约为热风平整(HASL)工艺成本的30%,低于化学镍金(ENIG)工艺成本的10%。

4、另外, 生产采用OSP工艺后,还可在同一块 上同时使用化学镍金和OSP工艺,为复杂、高要求的 设计和制造提供了更广阔的发展空间。

二、 生产OSP的工艺缺点

OSP当然也有它的不足之处,例如实际配方种类繁多、性能不一,也就是说供应商的认证和选择工作要做得够做得好。

1、OSP的不足之处是所形成的保护膜极薄,易于划伤(或擦伤),必须精心操作和搬放。

2、 生产OSP工艺制造后,经过多次高温焊接过程的OSP膜(指未焊接的OSP膜)会发生变色或裂缝,影响可焊性和可靠性。

3、经过OSP工艺生产的 ,在锡膏印刷阶段,操作要求比较高,锡膏印刷工艺要掌握得好,因为印刷不良的板不能使用IPA等进行清洗,会损害OSP层。透明和非金属的OSP层厚度也不容易测量,透明性对涂层的覆盖程度也不容易看出。

所以供应商在这些方面的质量稳定性较难评估。OSP技术在焊盘的Cu 和焊料的Sn之间没有其它材料的IMC隔离,在无铅技术中,含Sn量高的焊点中的Sn Cu增长很快,影响焊点的可靠性。

以上就是上海fpc 公司://www.doterrard.com/news-gs/420.html整理关于 OSP制造工艺的优缺点,希望对大家在工作中有所帮助,如还有不清楚的地方,请联系我司客服为您解答。

移动端,扫扫更精彩

移动端,扫扫更精彩